Archiv vergangener Forschungsprojekte

Dünnwandspritzgießen

Ziel des beantragten Forschungsvorhabens ist es, das Potenzial von thermischen Isolierschichten in Spritzgießwerkzeugen auf die erreichbaren Mindestwandstärken im Dünnwandspritzgießen auszuloten und ggf. die Herausforderungen für die weitere Entwicklung der Schichten aufzuzeigen. Durch thermische Isolierschichten kann das Einfrieren der Randschichten in der einströmenden Schmelze kurzzeitig verzögert und damit längere Fließwege bzw. geringere Wandstärken erreicht werden. Dies ermöglicht eine Reduktion des Materialeinsatzes, was einerseits die Wirtschaftlichkeit verbessert, andererseits aber auch wichtigen gesellschaftlichen Zielen wie der der Reduktion des Ressourceneinsatzes und des Abfallaufkommens entgegenkommt. Der Dünnwandspritzgießtechnik kommt beim Verpackungsspritzgießen, aber auch in wichtigen technischen Anwendungen wie z.B. Laptops, weißer Ware und Medizinprodukten eine wichtige Rolle zu. Die mittelständischen Kunststoffverarbeiter und Werkzeugbauunternehmen können durch das Erschließen der Technologiewichtige Wettbewerbsvorteile in einem technisch hoch anspruchsvollen Markt erlangen. Im Vorhaben werden dünne thermische Barriereschichten, die prinzipiell bereits ausanderen Branchen (Gasturbinenbau) bekannt sind, für den Einsatz im Spritzgießwerkzeug weiterentwickelt. Parallel wird ein Versuchswerkzeug aufgebaut, um die Potenziale dieser Schichten hinsichtlich Wandstärkereduktion quantifizieren zu können. Mit verschiedenen Schichtsystemen werden Versuche zu erreichbaren Mindestwandstärken und Fließweglängen durchgeführt. Parallel wird durch eine speziell auf die Fragestellung ausgerichtete Temperatur- und Druckmesstechnik im Werkzeug eingesetzt, um die Wirkungsweise der Schichten aufzuklären. Dazu werden der durch die Schichtenveränderte Wärmeübergang und die Rheologie der Schmelzeströmung an der Grenzfläche analysiert. Parallel werden im Vorhaben aber auch mögliche Risiken, wie die Verschleißbeständigkeit der Schichten untersucht.

|

Laufzeit: |

02/2019 - 07/2021 |

|

Projektleitung: |

Prof. Dr.-Ing. Jürgen Wieser |

|

Mitarbeiter: |

Paul Ditjo, M.Eng. |

|

Projektpartner: |

KIMW Forschungs-gGmbH |

|

Mittelgeber: |

BMWi - Bundesministerium für Wirtschaft und Energie |

|

Förderprogramm: |

IGF - Industrielle Gemeinschaftsforschung |

|

Förderkennzeichen: |

20442N |

Dieses IGF-Vorhaben der Forschungsgesellschaft Kunststoffe e.V. (FGK) wird gefördert über das Forschungsnetzwerk Mittelstand (AiF) im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie (BMWi).

Flachs – Mobil: Entwicklung eines neuartigen Flachs-PPs und eines Verfahrens zur spritzgusstechnischen Verarbeitung

|

Laufzeit: |

1.12.2021 – 30.11.2023 |

|

Projektleitung: |

Herr Prof. Dr. Jürgen Wieser |

|

Projektpartner: Graupner Plastik GmbH |

|

|

|

Dieses Projekt wird im Rahmen einer Partnerschaft mit der Graupner Plastik GmbH durchgeführt

Oberflächenstrukturen für tribologische Anwendung (OstriA)

Reibung und Verschleiß verursachen jährlich hohe volkswirtschaftliche Schäden, auch in Anwendungen mit Kunststoffen, in denen eine Schmierung durch Medien oder Additive im Kunststoff nicht möglich ist. Eine gezielte Strukturierung der Kunststoffoberflächen soll hierbei eine Verbesserung der Kratz- und Verschleißwerte sowie der Reibwerte hervorrufen. Die prinzipielle Wirkweise von Mikrostrukturen in Bauteiloberflächen ist dabei noch nicht ausreichend erforscht, weshalb Dimensionierungsgrundlagen fehlen. Zusätzlich ist die Herstellung der Mikrostrukturen stark werkstoffabhängig.

In diesem Projekt soll daher der Einfluss von Oberflächenstrukturen auf Reibung und Verschleiß bzw. Kratzen untersucht werden, wodurch am Ende des Projekts ein Werkzeug zur gezielten Dimensionierung von Oberflächenstrukturen entwickelt werden soll. Mit Hilfe dieses Wergzeugs sollen ungeschmierte tribologische Systeme verbessert und somit wertvolle Ressourcen eingespart werden.

Hierfür soll eine Musterstruktur entwickelt werden, für die eine analystisch und FEM-basierte Modellierung erfolgen soll. Das so erstellte Modell soll durch Kratzexperimente validiert werden. Zusätzlich sollen die mechanischen Parameter und Oberflächeneigenschaften der Musterstruktur ermittelt und mittels Parameterstudien überprüft werden.

Mit Hilfe der gesammelten Daten soll eine Anwendersoftware erstellt werden, mit der das Verhalten von Mikrostrukturen sowohl bei Einzel- als auch bei Mehrfachkontakt unter spezifischen Belastungs- und Umgebungsbedingungen simuliert werden kann.

|

Laufzeit: |

01/2020 – 06/2022 |

|

Projektleitung: |

Prof. Dr.-Ing. Martin Moneke |

|

Mitarbeiter: |

Timo Bensing, M.Sc., Yvonne Keil, B.Eng. |

|

Projektpartner: |

TU Chemnitz, Institut für Fördertechnik und Kunststoffe |

|

Mittelgeber: |

BMWi - Bundesministerium für Wirtschaft und Energie |

|

Förderprogramm: |

IGF - Industrielle Gemeinschaftsforschung |

|

Förderkennzeichen: |

20967 BG |

Dieses Projekt wird aus Mitteln des Bundesministeriums für Wirtschaft und Energie (BMWi) im Rahmen des Programms "Zentrales Innovationsprogramm Mittelstand (ZIM)" gefördert.

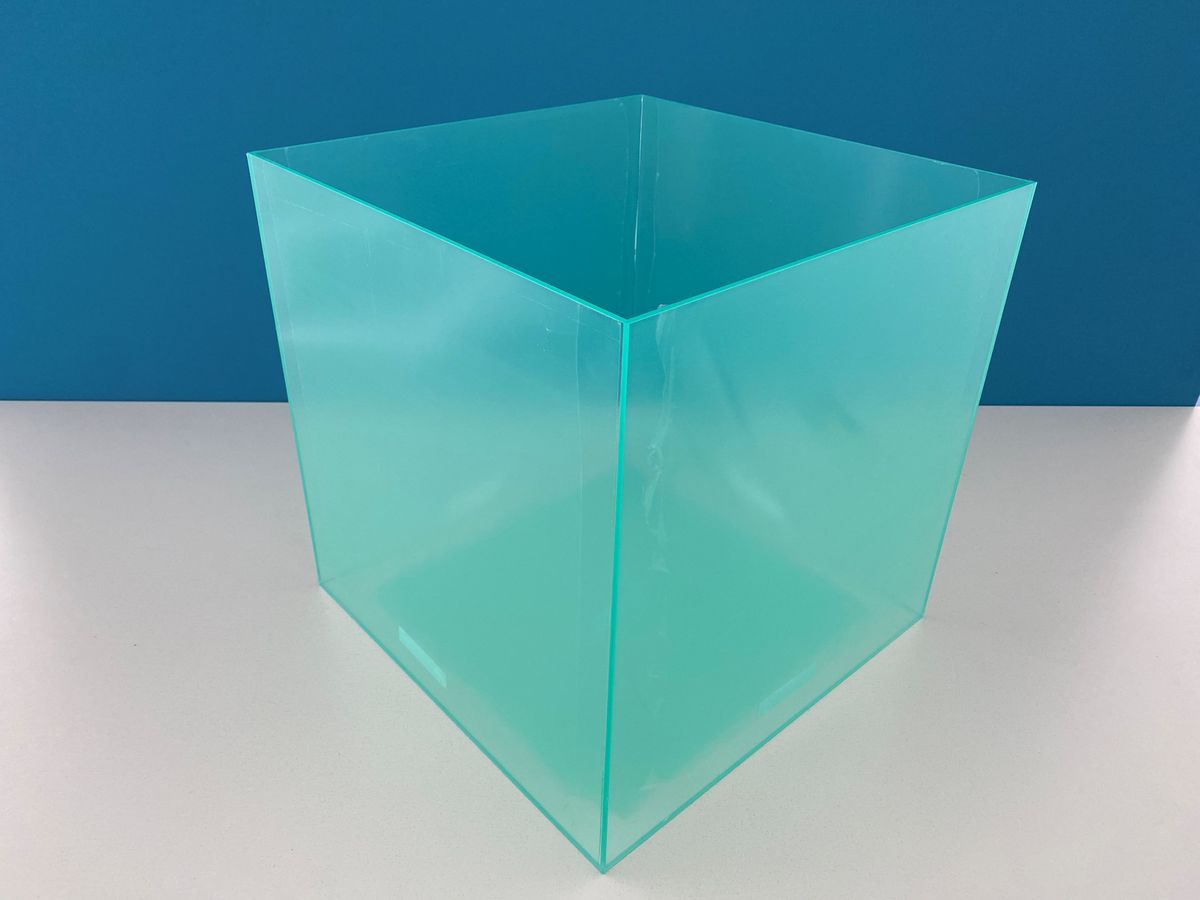

Tempern und Schweissen von PMMA mit HF-Technologie

In der Industrie spielt Zeit eine wichtige Rolle, bei jedem Verfahren sollen die Zykluszeiten minimiert und Energie eingespart werden. Um dies zu erreichen müssen die verschiedenen Fertigungsschritte analysiert und optimiert werden. Deshalb soll zur Nachbehandlung und Weiterverarbeitung von PMMA-Platten ein Verfahren entwickelt werden, dass durch die Verwendung von Hochfrequenztechnik die Zykluszeit minimiert und die hohen Energiekosten senkt. Aktuell werden Platten in einem Umluftofen getempert, was je nach Plattendicke mehrere Stunden dauern kann. Bei der Weiterverarbeitung werden die Platten aktuell mit einem lösemittelhaltigen Klebstoff miteinander verklebt.

Projektziel ist es eine Temper-Einheit und eine Verschweiß-/Klebeeinheit zu entwickeln, in denen thermoplastische Platten dielektrisch erwärmt werden. Die PMMA-Platten sollen in einem HF-Durchlaufofen erwärmt werden und somit zu einem besseren Abbau der Eigenspannungen und zur Planlage beitragen. Parallel zum Tempern soll eine Anlage entwickelt werden, die PMMA-Platten an den vordefinierten Randflächen anschmilzt, um ein Verschmelzen/Verkleben mit weiteren PMMA-Platten zu gewährleisten. Dies soll das Verkleben durch lösemittelhaltige Klebemittel ersetzen um einen besseren Arbeitsschutz, geringere Ausschussrate sowie höhere Verarbeitungsqualität des Endprodukts zu gewährleisten.

|

Laufzeit: |

09/2019 – 02/2022 |

|

Projektleitung: |

Prof. Dr.-Ing. Martin Müller-Roosen |

|

Mitarbeiter: |

Antje Ludanek, M. Eng.; Dr.-Ing. Alexander Knieper; Martin Bumb; B.Eng. |

|

Projektpartner: |

Mobitec Kottmann und Berger GmbH; Bröking-Plastex GmbH & Co. KG |

|

Mittelgeber: |

BMWi - Bundesministerium für Wirtschaft und Energie |

|

Förderprogramm: |

ZIM - Zentrales Innovationsprogramm Mittelstand |

|

Förderkennzeichen: |

ZF4104914FH9 |

Dieses Projekt wird aus Mitteln des Bundesministeriums für Wirtschaft und Energie (BMWi) im Rahmen des Programms "Zentrales Innovationsprogramm Mittelstand (ZIM)" gefördert.

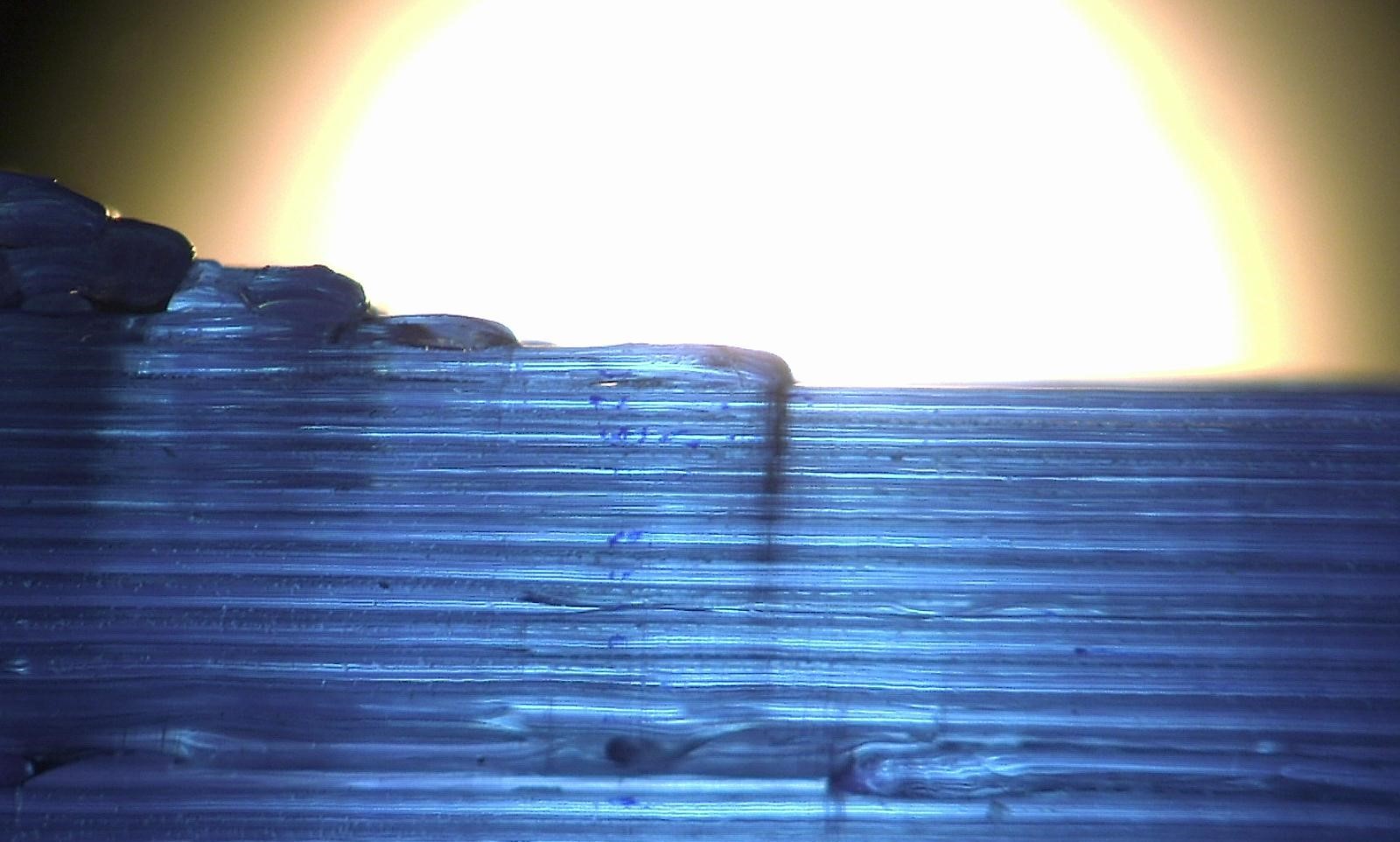

Belagbildung unter Betriebsbeanspruchungen

Die Belagbildung an Maschinen- und Werkzeugoberflächen ist ein Phänomen, das aufgrund resultierender Stippen im Kunststoffbauteil allzu oft in Produktionsunterbrechung und Ausschuss endet. Bis heute existiert zur Vermeidung keine verlässliche und zuverlässig wirksame Abhilfemaßnahme. Ein Grund für Beläge sind Eisen-Ionen, die in den Kunststoff diffundieren und dort mit den Kunststoffketten wechselwirken. Um der Belagbildung entgegenzuwirken werden in der Praxis häufig dünne Beschichtungen auf die Stahloberflächen aufgebracht, die auch als Barriereschicht zur Vermeidung der Eisen-Ionen-Diffusion dienen. Die Wirksamkeit dieser Beschichtungen hängt jedoch auch von deren Intaktheit ab. Welchen Einfluss thermomechanische Betriebsbeanspruchungen auf die Beschichtungen ausüben, soll im aktuellen Forschungsvorhaben geklärt werden. Besondere Aufmerksamkeit gilt dabei der Bildung und Wirkung von Mikrorissen in den Beschichtungen. Letztlich sollen sich geeignete Richtlinien und Handlungsempfehlungen ableiten lassen, die die Auslegung der Komponenten hinsichtlich zulässiger Deformation und ausreichender Duktilität umfassen, sowie Empfehlungen zu Reinigungsprozessen.

|

Laufzeit: |

01/2019 - 12/2020 |

|

Projektleitung: |

Prof. Dr.-Ing. Jürgen Wieser |

|

Mitarbeiter: |

Philipp Seeger, M.Eng. |

|

Projektpartner: |

Institut für Energieforschung und Physikalische Technologien, TU Clausthal & Institut für Schweißtechnik und Trennende Fertigungsverfahren, TU Clausthal |

|

Mittelgeber: |

BMWi - Bundesministerium für Wirtschaft und Energie |

|

Förderprogramm: |

IGF - Industrielle Gemeinschaftsforschung |

|

Förderkennzeichen: |

20333 N / 2 |

Dieses IGF-Vorhaben der Forschungsgesellschaft Kunststoffe e.V. (FGK) wird gefördert über das Forschungsnetzwerk Mittelstand (AiF) im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie (BMWi).

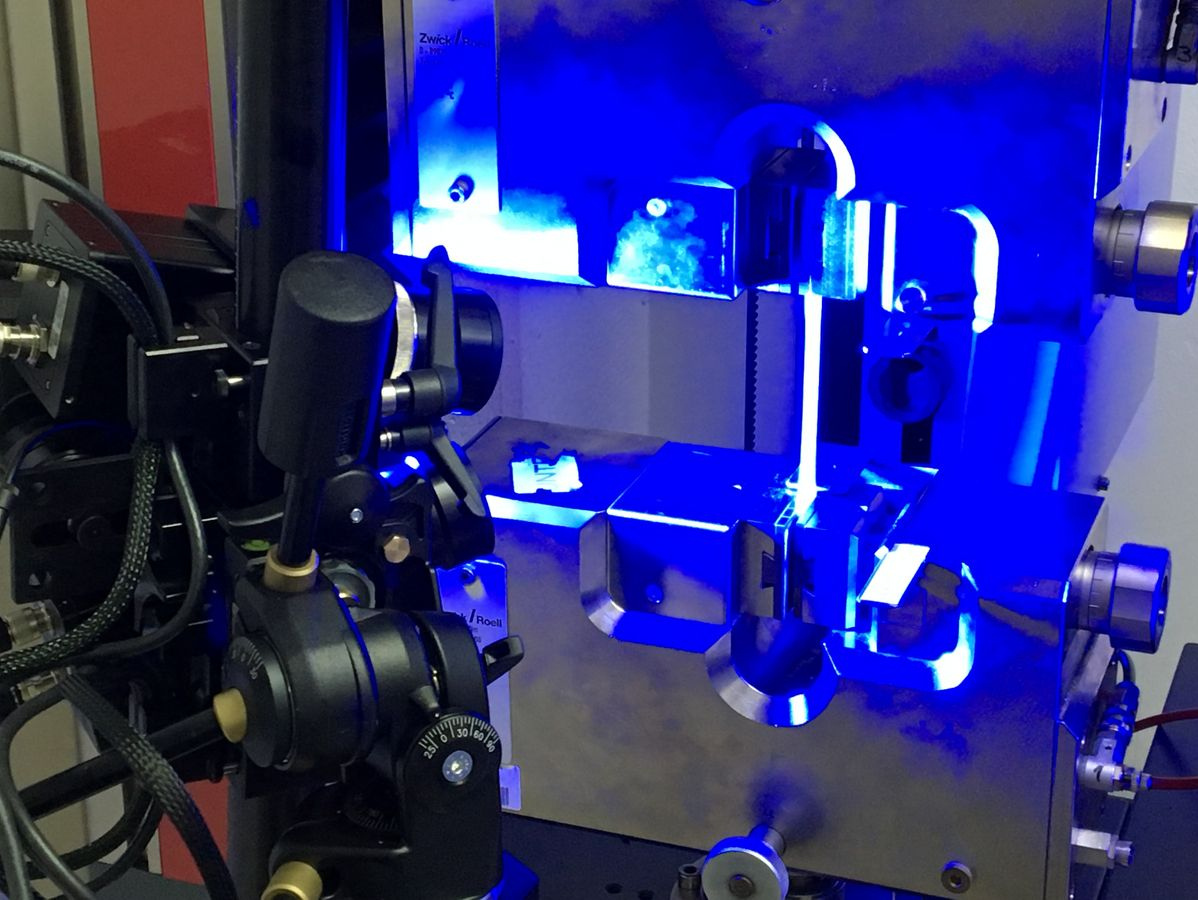

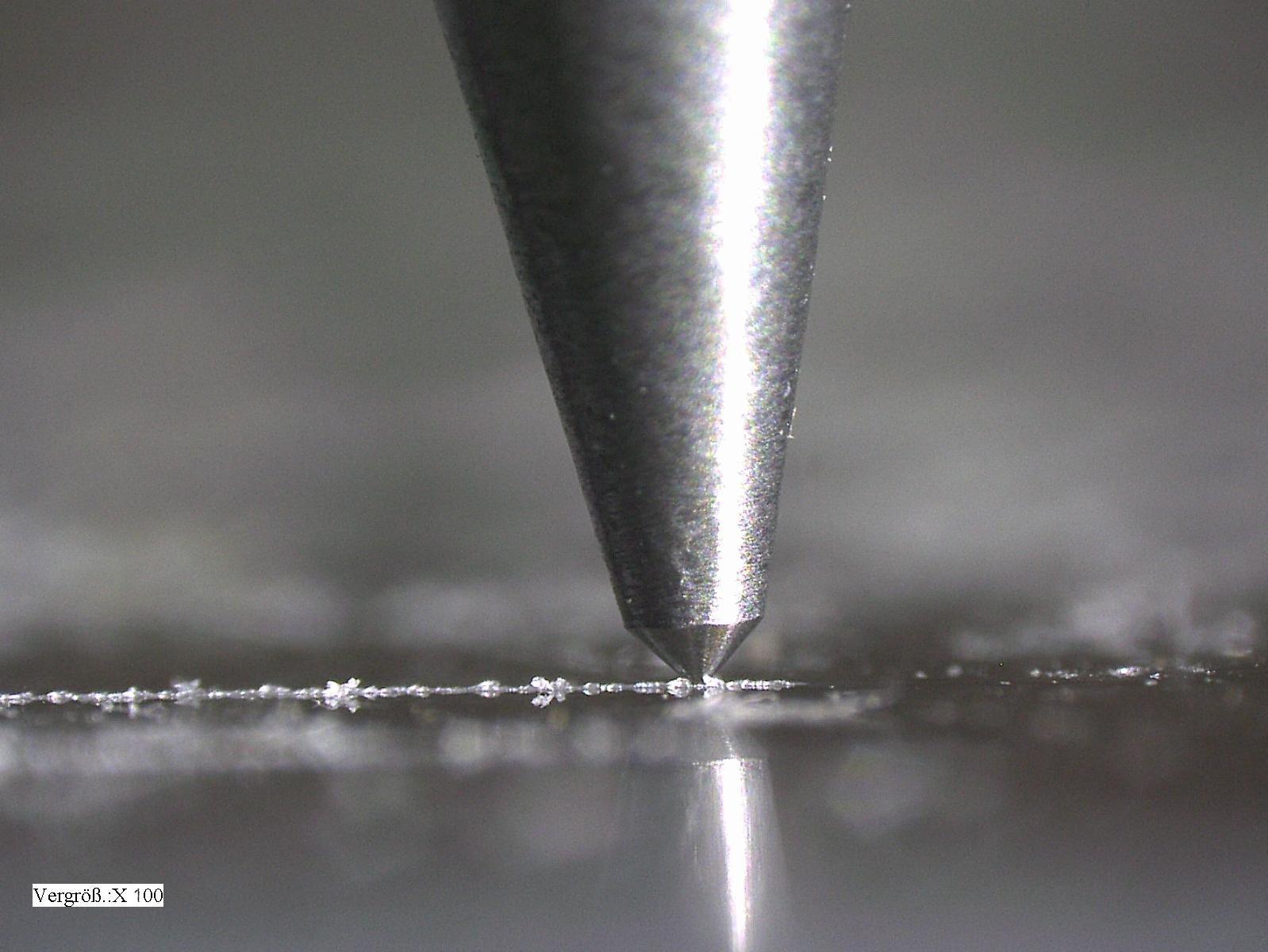

Ermittlung der Eigenschaften von PCC-Compounds mittels Screening-Methode und mechanischer Prüfungen

In diesem vom BMWi geförderten ZIM-Projekt soll ein Compound aus Polyamid und präzipitiertem Kalziumkarbonat (PCC) entwickelt werden, welches gegenüber bestehenden Compounds erhöhte mechanische Kennwerte und einen hohen Weißheitsgrad aufweist. Dazu sollen die Kristallmodifikation des Kalziumkarbonats, die Morphologie der PCC-Partikel und die Beschichtung der Partikel geeignet gewählt werden. Für die Prüfung der vorwiegend mechanischen Eigenschaften soll eine Screeningmethode entwickelt werden, bei der Kratzprüfungen an Extrudatsträngen Aufschluss über z.B. E-Modul und Streckspannung geben können. Hierzu soll auch die Simulation des Kratzexperiments beitragen. Ein zweiter Forschungsschwerpunkt betrifft die Entwicklung einer Prüfmethode und eines Probekörpers, durch die mit Hilfe der digitalen Bildkorrelation für die lokale Dehnungsmessung und die Kopplung mit FEM-Simulationen mehr Materialdaten in kürzerer Zeit im Vergleich zu Experimenten nach Norm gewonnen werden können. Beide Methoden werden bei erfolgreicher Entwicklung also schneller im Entwicklungszyklus Tendenzen erkennen lassen bzw. schneller und mit weniger Materialeinsatz vollständige Materialkarten liefern.

|

Laufzeit: |

06/2019 - 05/2021 |

|

Projektleitung: |

Prof. Dr.-Ing. Martin Moneke |

|

Mitarbeiter: |

Jasmina Germann, B.Eng., Timo Bensing, M.Sc. |

|

Projektpartner: |

Granula Polymer GmbH |

|

Mittelgeber: |

BMWi - Bundesministerium für Wirtschaft und Energie |

|

Förderprogramm: |

ZIM - Zentrales Innovationsprogramm Mittelstand |

|

Förderkennzeichen: |

ZF4104911VS9 |

Granula Polymer GmbH

Dieses Projekt wird aus Mitteln des Bundesministeriums für Wirtschaft und Energie (BMWi) im Rahmen des Programms "Zentrales Innovationsprogramm Mittelstand (ZIM)" gefördert.

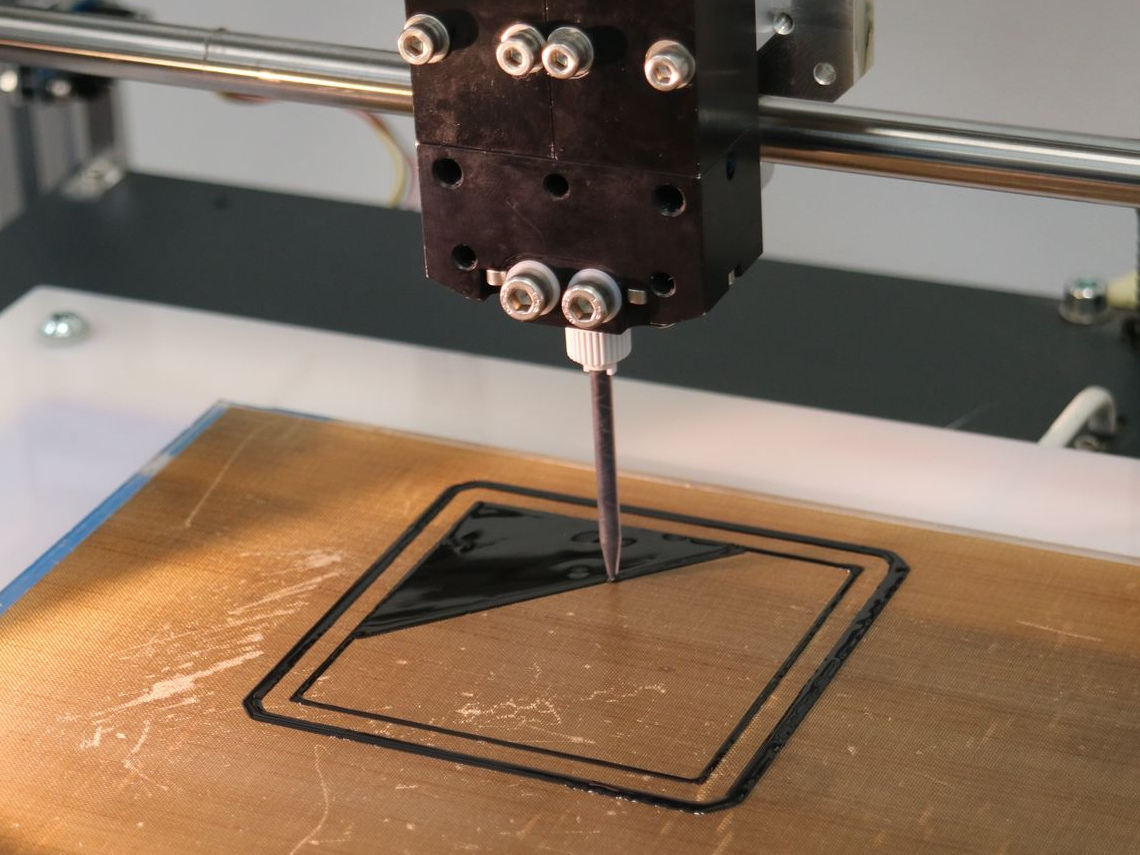

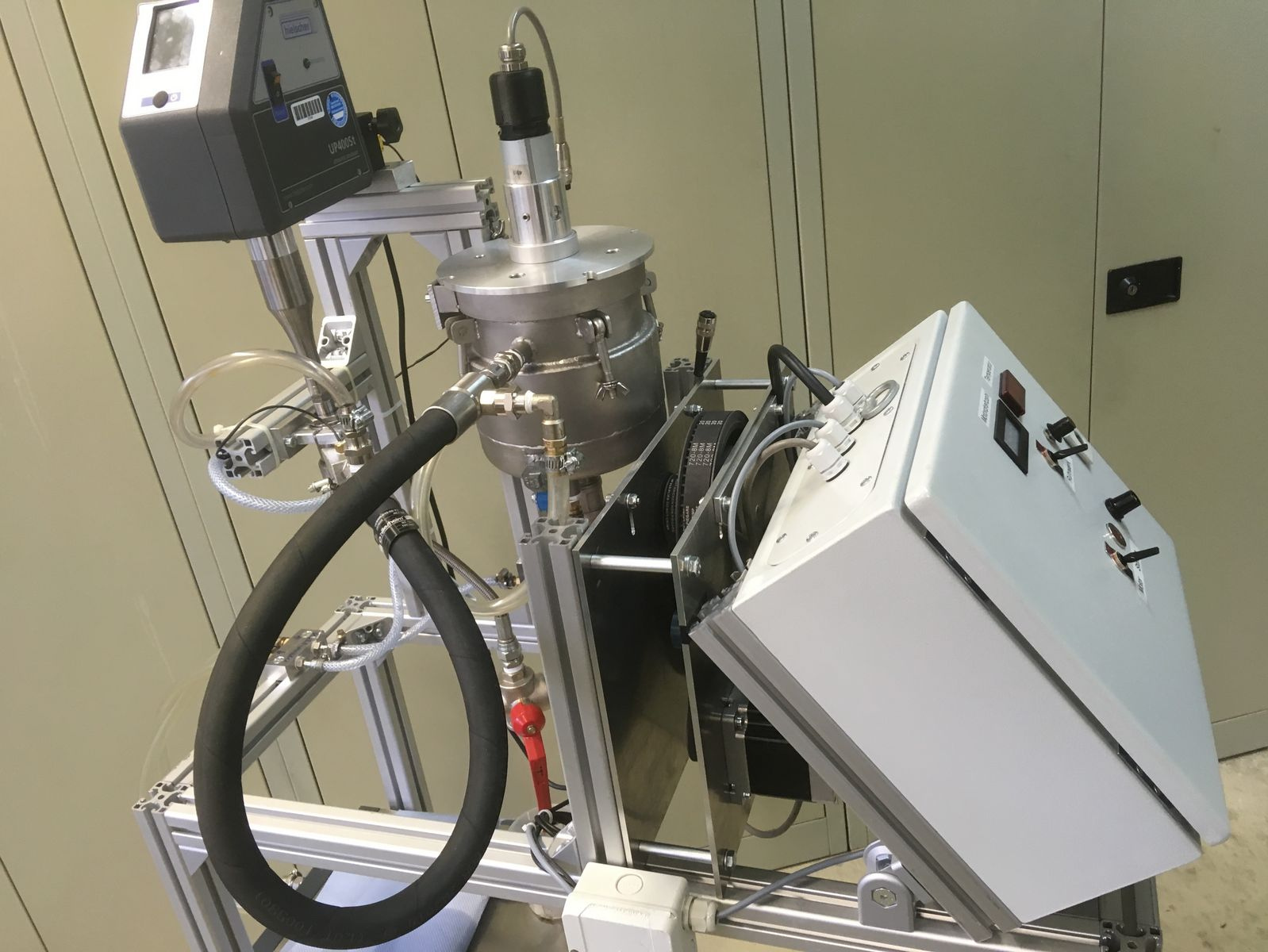

Entwicklung eines reaktiven 4-Achs-FLM-Verfahrens zur Fertigung von Kugelkörpern und Rotationsformen

Das Kooperationsprojekt der Hochschule Darmstadt mit der Firma Werkzeugbau Weidemann GmbH & Co. KG entwickelt eine neuartige vierachsige FLM-Anlage für das 3D-Drucken von Thermoplasten und reaktiven zweikomponentigen Materialien.

Die Schwerpunkte der gemeinsamen Forschung liegen in der Implementierung einer vierten Fertigungsachse um rotationsymmetrische und -asymmetrische Strukturen generieren zu können.

Der Einsatz reaktiver Materialsysteme wie Polyurethane oder Silikone ermöglicht es die Schichthaftung im Vergleich zu thermoplastischen Materialien wesentlich zu verbessern. Durch die Ausbildung eines dreidimensionalen Molekülnetzes während der reaktiven Fertigung, sollen Bauteile mit nahezu isotropen mechanischen Eigenschaften hergestellt werden.

Um die komplexe Vierachsfertigung realisieren zu können müssen neue Baustrategien entwickelt werden, die es ermöglichen Filamente entlang einer Drehachse gezielt abzulegen. Reaktive FLM-Verfahren bergen zudem die Herausforderung den chemischen Prozess während der Strangablage steuern und kontrollieren zu können.

|

Laufzeit: |

06/2018 - 05/2020 |

|

Projektleitung: |

Prof. Dr.-Ing. Roger Weinlein |

|

Mitarbeiter: |

Dr.-Ing. Jens Butzke |

|

Projektpartner: |

Werkzeugbau Weidemann GmbH & Co. KG |

|

Mittelgeber: |

BMWi - Bundesministerium für Wirtschaft und Energie |

|

Förderprogramm: |

ZIM - Zentrales Innovationsprogramm Mittelstand |

|

Förderkennzeichen: |

ZF4104910 PO8 |

Dieses Projekt wird aus Mitteln des Bundesministeriums für Wirtschaft und Energie (BMWi) im Rahmen des Programms "Zentrales Innovationsprogramm Mittelstand (ZIM)" gefördert.

Potentialanalyse der CAD/CAM Schnittstelle für die Produktentwicklung

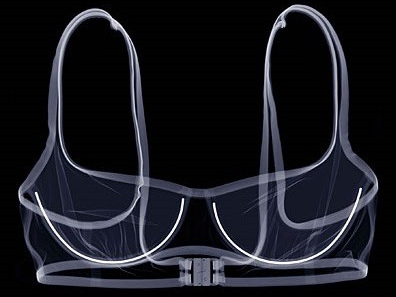

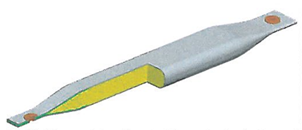

Entwicklung und Herstellung eines innovativen Kunststoff-BH-Bügels

Bei Büstenhaltern (BH) handelt es sich um Kleidungsstücke mit weltweiter Verbreitung, welche die weibliche Brust stützen und formen sollen. Neben den ausgeformten Cups erfordert dies in den meisten Fällen jeweils einen dünnen Bügel, der die Brust entlang der unteren und seitlichen Kontur umfasst. Bislang werden hierfür entweder rostfreie bzw. ummantelte Metall- oder spritzgegossene Kunststoffbügel verwendet. Beide Konzepte weisen allerdings deutliche Schwächen auf (eingeschränkte Waschbarkeit, mangelnder Tragekomfort, geringe Stützwirkung und Rückstellvermögen).

Projektziel ist es einen kunststoffbasierten Bügel zu entwickeln und herzustellen, der die bislang vorhandenen Schwächen durch die innovative Kombination eines faserverstärkten Materialkonzeptes, der lastgerechten Querschnittsgestaltung über die Bügellänge und den spannungsoptimierten Herstellungsprozess umgeht.

*Quelle: cushblog.com/wp-content/uploads/2013/06/cush-underiwire-bra-and-cancer.jpg

|

Laufzeit: |

10/2017 - 12/2019 |

|

Projektleitung: |

Prof. Dr.-Ing. Martin Müller-Roosen |

|

Mitarbeiter: |

Antje Ludanek, M. Eng. |

|

Projektpartner: |

Lüttges GmbH, Steinbeis-Innovationszentrum Systemlösungen in Mess- und Automatisierungstechnik |

|

Mittelgeber: |

BMWi - Bundesministerium für Wirtschaft und Energie |

|

Förderprogramm: |

ZIM - Zentrales Innovationsprogramm Mittelstand |

|

Förderkennzeichen: |

ZF4104909SU7 |

- Ludanek, A., Jung, T., Möller, T., Moneke, M., Müller-Roosen, M.: Methodenentwicklung zur Fertigung und Prüfung eines innovativen Kunststoff-BH-Bügels. Tagungsbeitrag. 15. Darmstädter Kunststofftag, Darmstadt, 29.06.2018. ISBN 978-3-00-059530-1

-

Ludanek, A., Glaab, R., Müller-Roosen, M.: Entwicklung und Simulation eines innovativen Coex-Kunststoff-BH-Bügels. Tagungsbeitrag. Technomer 2019, Chemnitz, 07.-08.11.2017. ISBN 978-3-939382-14-0

Dieses Projekt wird aus Mitteln des Bundesministeriums für Wirtschaft und Energie (BMWi) im Rahmen des Programms "Zentrales Innovationsprogramm Mittelstand (ZIM)" gefördert.

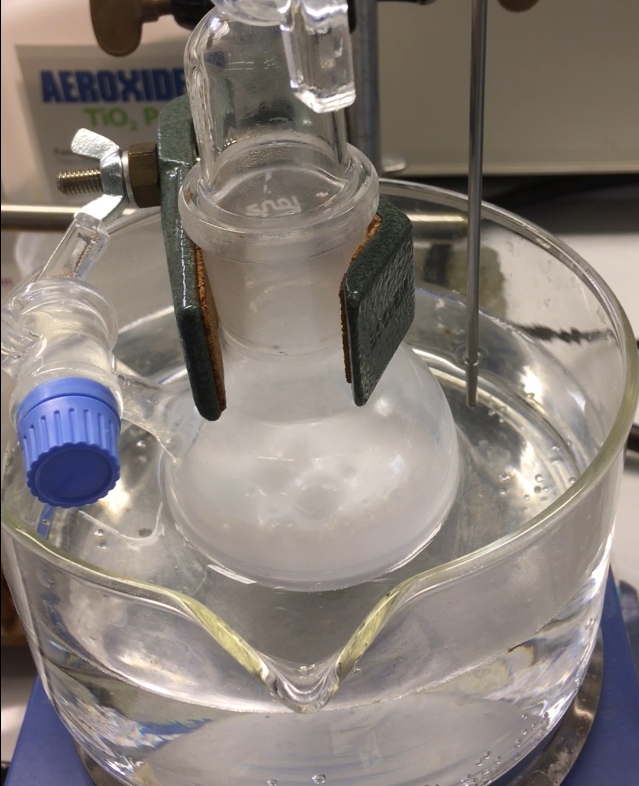

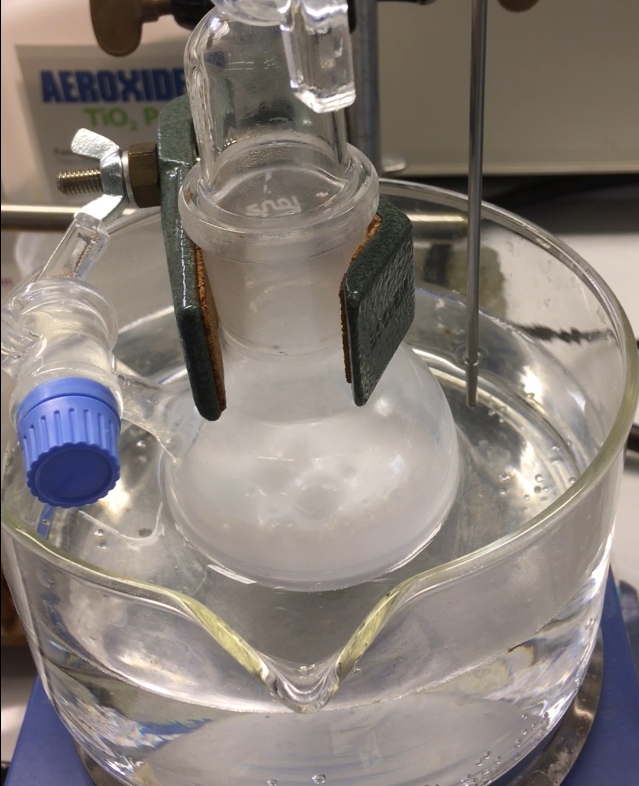

Entwicklung einer innovativen Dispergiertechnologie zur Herstellung von Nanokompositen

Im Projekt sollen die Aufgaben herkömmlicher Dispergierapparaturen, wie Rührwerkskugelmühlen oder Dissolvern voneinander getrennt werden. Diese Systeme sind bisweilen aus einer Hauptkomponente aufgebaut, die gleichzeitig verteilende und zerteilende Mischvorgänge übernehmen muss. In der neuen Anlage werden die Aufgaben in Einzelkomponenten erledigt. Das Gesamtsystem besteht dann aus speziellen Dispergier- und Homogenisiereinheiten, die für die Aufgabe speziell ausgelegt sind. Zu dispergierende Harzsuspensionen durchlaufen die Einzelkomponenten in einem Kreislauf. Hierdurch soll eine möglichst gleichmäßige Partikelgrößenverteilung gewährleistet werden.

Weiterhin soll das System so gestaltet sein, dass im Kreislauf eine Partikelgrößenanalyse vorhanden ist. Sobald die gewünschte Größe der Füllstoffe erreicht ist, kann das Harz sofort aus dem Dispergieprozess in den Produktionsprozess überführt werden, sodass zwischen den zerkleinerten Partikeln keine Reagglomeration stattfinden kann.

Dieses Projekt wird aus Mitteln des Bundesministeriums für Wirtschaft und Energie (BMWi) im Rahmen des Programms "Zentrales Innovationsprogramm Mittelstand (ZIM)" gefördert.

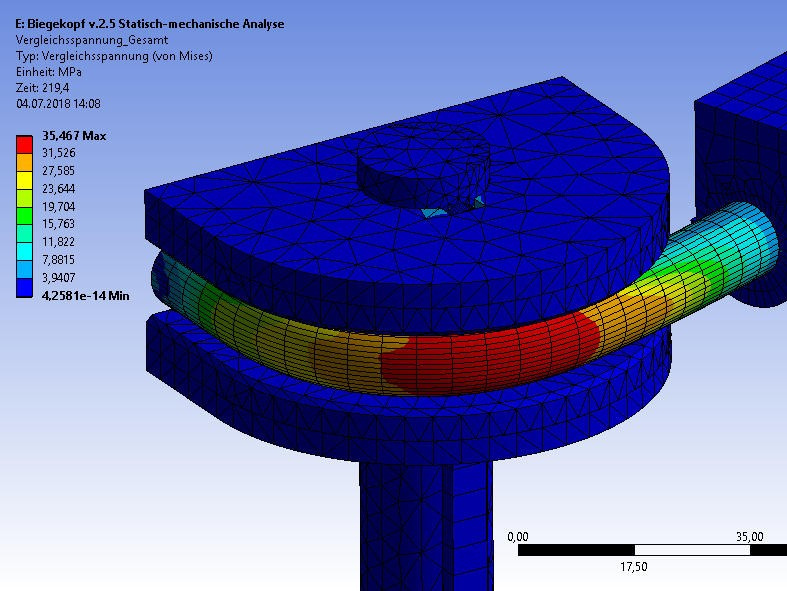

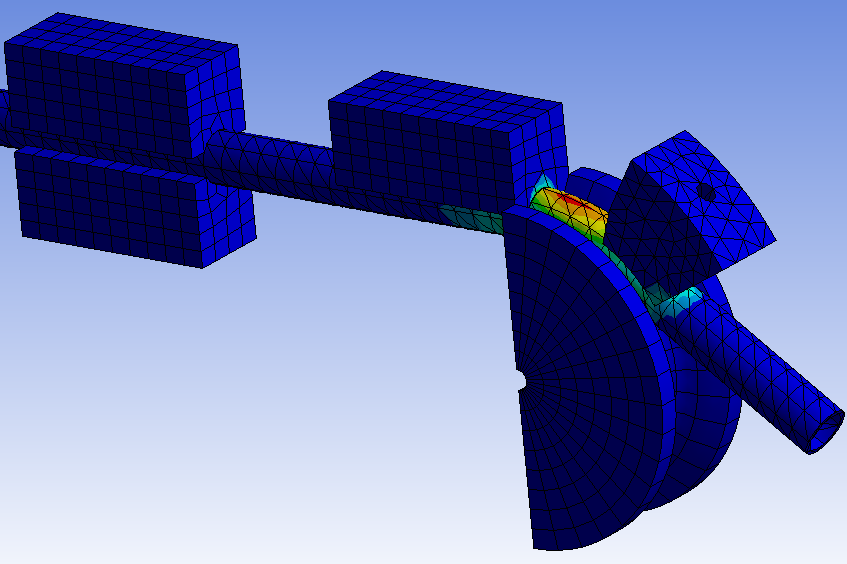

CNC-Kunststoffrohrbiegen

Vor allem in der Automobilindustrie finden zur Gewichtsreduktion immer häufiger Kunststoffe Anwendung. Am Beispiel von metallischen Medienleitungen zeigt sich allerdings, dass der Ersatz durch Kunststoffrohrleitungen ein bislang sehr zeit- und energieaufwändiges sowie kostenintensives Formverfahren impliziert.

Inspiriert durch die werkzeugfreie Formung von Metallrohren mit Zykluszeiten von einigen Sekunden, ist beabsichtigt einen vergleichbaren Prozess auch für Kunststoffrohleitungen zu realisieren. Neben der immensen Zeitersparnis durch die Einsparung des Werkzeugformenbaus, würden sich zudem eine ungekannte Flexibilität und kürzeren Zykluszeiten ergeben. Mit einer solchen flexibleren Formmöglichkeiten ist die Fertigung ab einer Losgröße von einem Teil möglich und ermöglicht die kostengünstigere Umsetzung von Muster- wie auch Serienteilen.

|

Laufzeit: |

04/2017 - 12/2019 |

|

Projektleitung: |

Prof. Dr.-Ing. Martin Müller-Roosen |

|

Mitarbeiter: |

Svenja Dill, M.Eng., Johann Ganzwind, B.Eng. |

|

Projektpartner: |

Mobitec Kottmann und Berger GmbH |

|

Mittelgeber: |

BMWi - Bundesministerium für Wirtschaft und Energie |

|

Förderprogramm: |

ZIM - Zentrales Innovationsprogramm Mittelstand |

|

Förderkennzeichen: |

ZF4104905PO7 |

-

Ganzwind, J., Dill, S., Müller-Roosen, M.: Entwicklung und Konstruktion einer werkzeuglosen Kunststoff-Rohrbiegemechanik mit einem Hochfrequenzfeld. Tagungsbeitrag. Technomer 2017, Chemnitz, 09.-10.11.2017.ISBN 978-3-939382-13-3

-

Dill, S., Ganzwind, J., Müller-Roosen, M.: Entwicklung einer Methode zum CNC-Kunststoff-Rohrbiegen mittels HF-Erwärmung. Tagungsbeitrag. 29. Darmstädter Kunststoffkolloquium, Darmstadt, 23.06.2017. ISBN 978-3-927090-57-6 (CD-ROM)

-

Dill, S., Ganzwind, J., Müller-Roosen, M.:Development of a novel rapid prototyping system for the production of fuel lines. Tagungsbeitrag. PolyMerTec 2018, Merseburg, 13.-15.06.2018

-

Ganzwind, J., Dill, S., Müller-Roosen, M.: Konstruktion und Simulation einer Rohrbiegeeinheit aus Kunststoff. Tagungsbeitrag. 15. Darmstädter Kunststofftag, Darmstadt, 29.06.2018. ISBN 978-3-00-059530-1

-

Glaab, R., Ganzwind, J., Dill, S., Müller-Roosen, M.: Experimentelle Ermittlung der auftretenden Kräfte und Verformungen beim Rotationszugbiegen von Polyamid-Rohren. Tagungsbeitrag. 15. Darmstädter Kunststofftag, Darmstadt, 29.06.2018. ISBN 978-3-00-059530-1

-

Ganzwind, J., Dill, S., Müller-Roosen, M.: Development of a novel polymer bending head system for the production of fuel lines. Macromolecular Symposia 384 (2019) 1, 1800155 . DOI: 10.1002/masy.201800155

-

Müller-Roosen, M., Dill, S., Ganzwind, J., Kaempf, R., Diemer, F.: An die Rohre, fertig, Losgröße 1!, Kunststoffe, 5/2019, Hanser Verlag, München

-

Müller-Roosen, M., Dill, S., Ganzwind, J.: Entwicklung eines Biegesystems zur werkzeuglosen Formgebung von Kunststoffrohren. Tagungsbeitrag. Technomer 2019, Chemnitz, 07.-08.11.2017. ISBN 978-3-939382-14-0

Dieses Projekt wird aus Mitteln des Bundesministeriums für Wirtschaft und Energie (BMWi) im Rahmen des Programms "Zentrales Innovationsprogramm Mittelstand (ZIM)" gefördert.

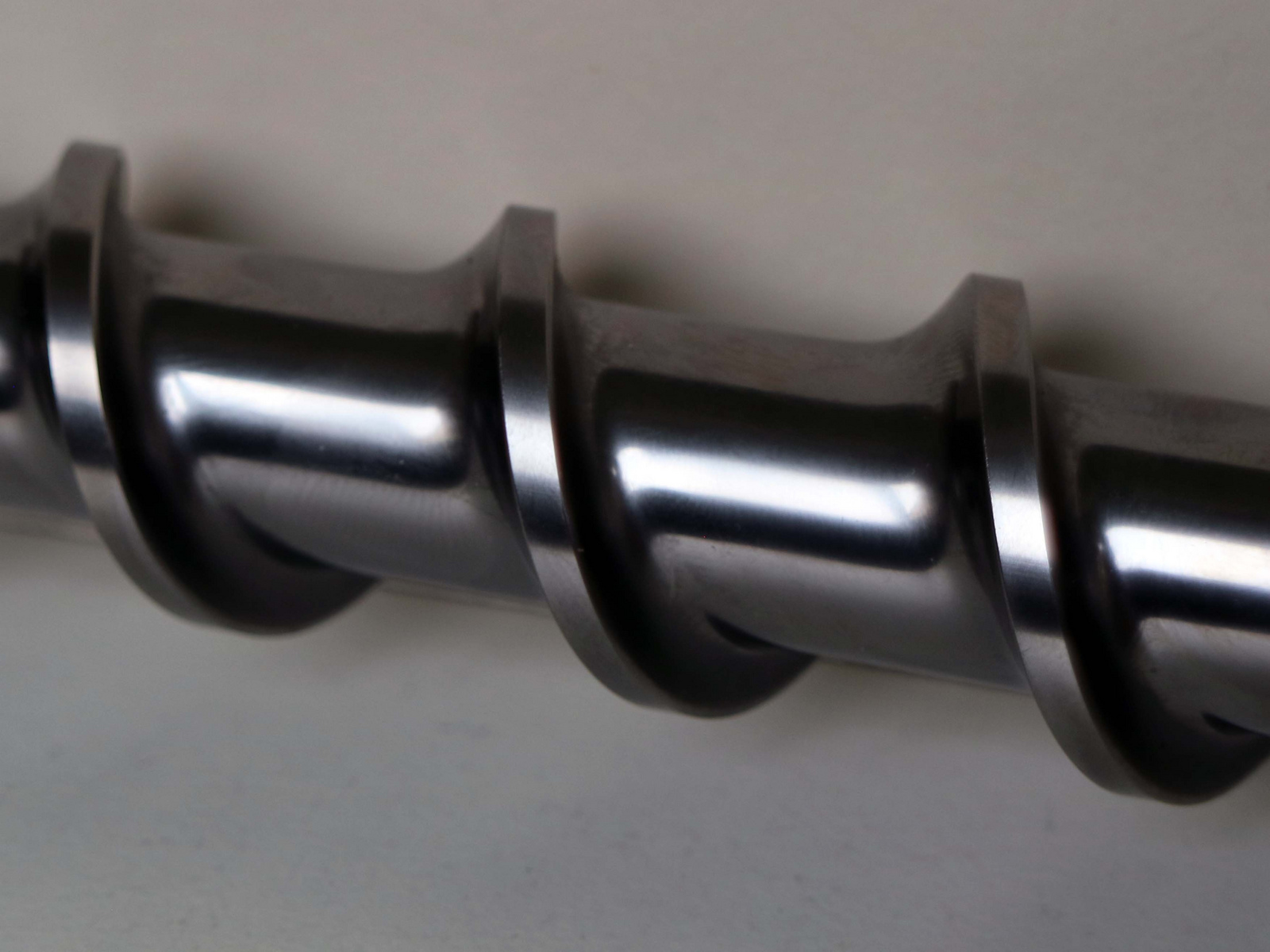

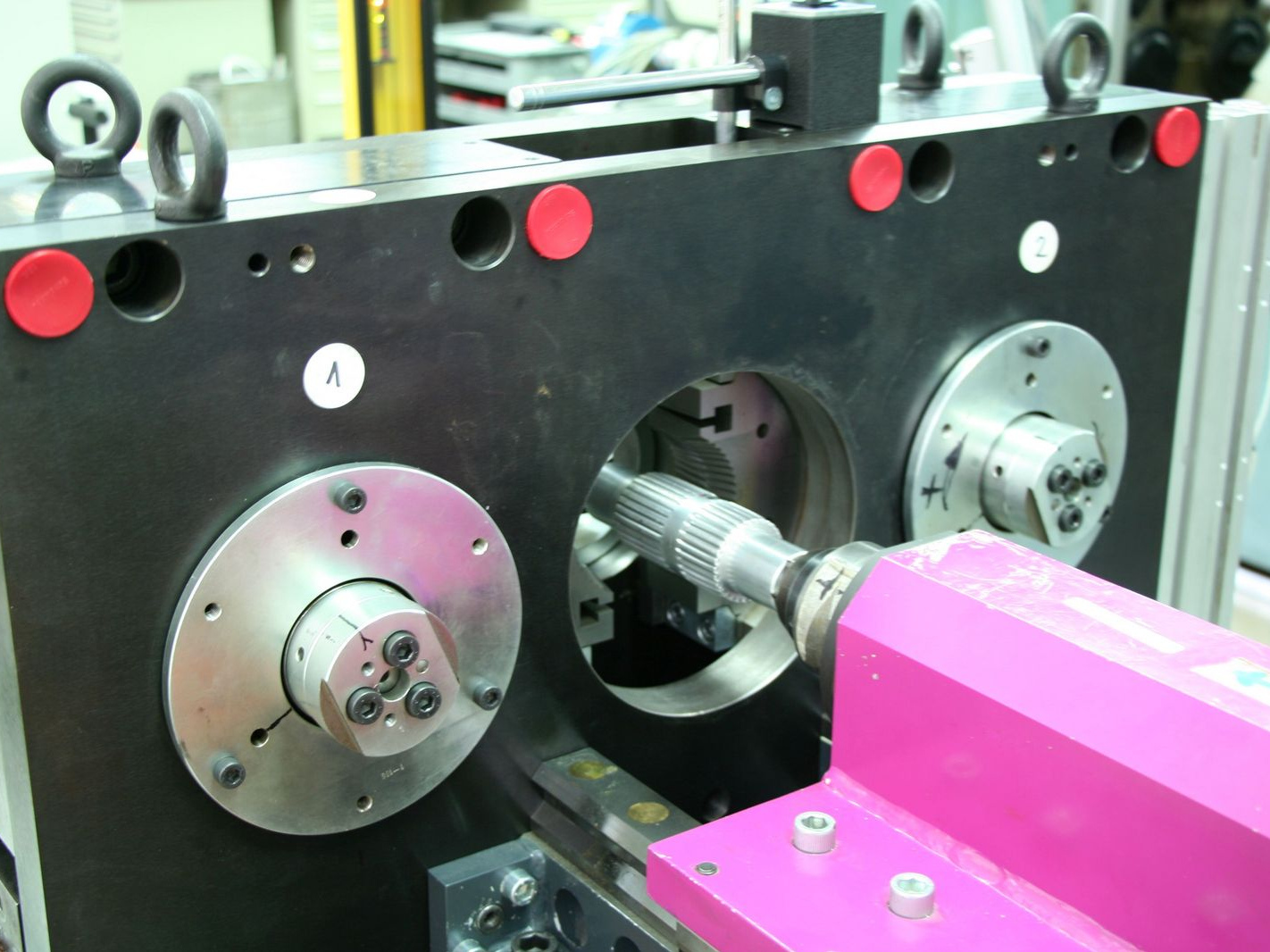

Optimierung der Bauteileigenschaften beim Profilwalzen

Im Labor Produktionstechnik wird wegen der bestechenden Vorteile beim Ressourceneinsatz und den Bauteileigenschaften der so gefertigten Werkstücke die Technologie des Kaltwalzens präziser Profile wie Gewinde, Schnecken, Kerbverzahungen, Wellen-Naben Profile mit Evolventenprofil oder gerade und schräge Laufverzahungen weiter entwickelt. Ein Prototyp mit einem Paar voneinander unabhängiger innenverzahnter Werkzeuge, die präzise mit einer 5-Achsen CNC Maschine angetrieben werden ist in Betrieb und wird zur Erprobung genutzt.

Die bisher bekannten grundsätzlichen Vorteile dieser Technologie sind vor allem der erheblich geringere Einsatz an Rohstoffen und Energie, keine Abfälle, eklatante Verkürzung der Fertigungszeiten und damit der Koste sowie keine nachfolgende Warmbehandlung mit entsprechendem Energieeinsatz und resultierendem Wärmeverzug an den Bauteilen, und damit zusätzlich der komplette Wegfall der daher sonst notwendigen zeit- und kostenintensiven Hartbearbeitung danach.

Mittels der 5-Achs-CNC werden mit bisher nie dagewesenen Möglichkeiten zur Steuerung und Optimierung des Umformprozesses die vollständige Eliminierung von bisher zwangsläufig auftretenden geometrischen Fehlern angestrebt.

|

Laufzeit: |

01/2017 - 12/2019 |

|

Projektleitung: |

Prof. Dr. E. Walter, Prof. Dr. E. Hammerschmidt |

|

Mitarbeiter: |

(verschiedene studentische Mitarbeiter) |

|

Projektpartner: |

Prof. Dr. M. Will, Optotechnik und Bildverarbeitung, h_da |

|

Mittelgeber: |

Fachbereich Maschinenbau und Kunststofftechnik |

|

Förderprogramm: |

FB MK |

|

Förderkennzeichen: |

-- |

Das Projekt wird durch den Fachbereich Maschinenbau und Kunststofftechnik finanziell gefördert.

BAMP-Bauen mit Papier

Papier verfügt über gute spezifische Zugfestigkeiten, ist ein natürlicher und nachwachsender Rohstoff und lässt sich einfach funktionalisieren. Um die Einsatzmöglichkeiten von dem Werkstoff Papier im Bauwesen zu eruieren, wurde der LOEWE-Schwerpunkt BAMP! – Bauen mit Papier ins Leben gerufen. Die Wissenschaftlichen Mitarbeiter, der Hochschule Darmstadt, TU-Darmstadt und Technischen Hochschule Mittelhessen sollen im Rahmen des Projektes die fehlenden wissenschaftlichen Grundlagen, Konstruktions- und Berechnungsansätze für Papier erarbeiten und die Einsatzmöglichkeiten von Papier im Bauwesen eruieren.

Der Fachbereich Maschinenbau und Kunststofftechnik der Hochschule Darmstadt ist im Teilprojekt 3 – „Optimierte Halbzeuge aus Papier“ mit der Herstellung und Optimierung von Halbzeugen aus Papier und papierbasierten Verbundwerkstoffen im BAMP! – Projekt beauftragt.

Das Ziel in diesem Teilprojekt ist die Optimierung der Halbzeuge hinsichtlich der Erfüllung von Anforderungen im Baubereich oder der Weiterverarbeitung zu komplexen Bauteilen. Diesbezüglich sollen auf der Halbzeugebene mechanische Eigenschaften im Hinblick auf Bauteilsteifigkeit und –festigkeit berücksichtigt werden. Der Fokus liegt bei der Herstellbarkeit tragfähiger stab- und plattenartiger Halbzeuge und der Realisierung von Sandwichstrukturen aus Papier mit unterschiedlichen Eigenschaften in Dickenrichtung.

Der Forschungsschwerpunkt "BAMP - Bauen mit Papier" wird im Rahmen von Hessen Modell Projekte aus Mitteln der LOEWE – Landes-Offensive zur Entwicklung Wissenschaftlich-ökonomischer Exzellenz, Förderlinie 2: Forschungsschwerpunkte gefördert.

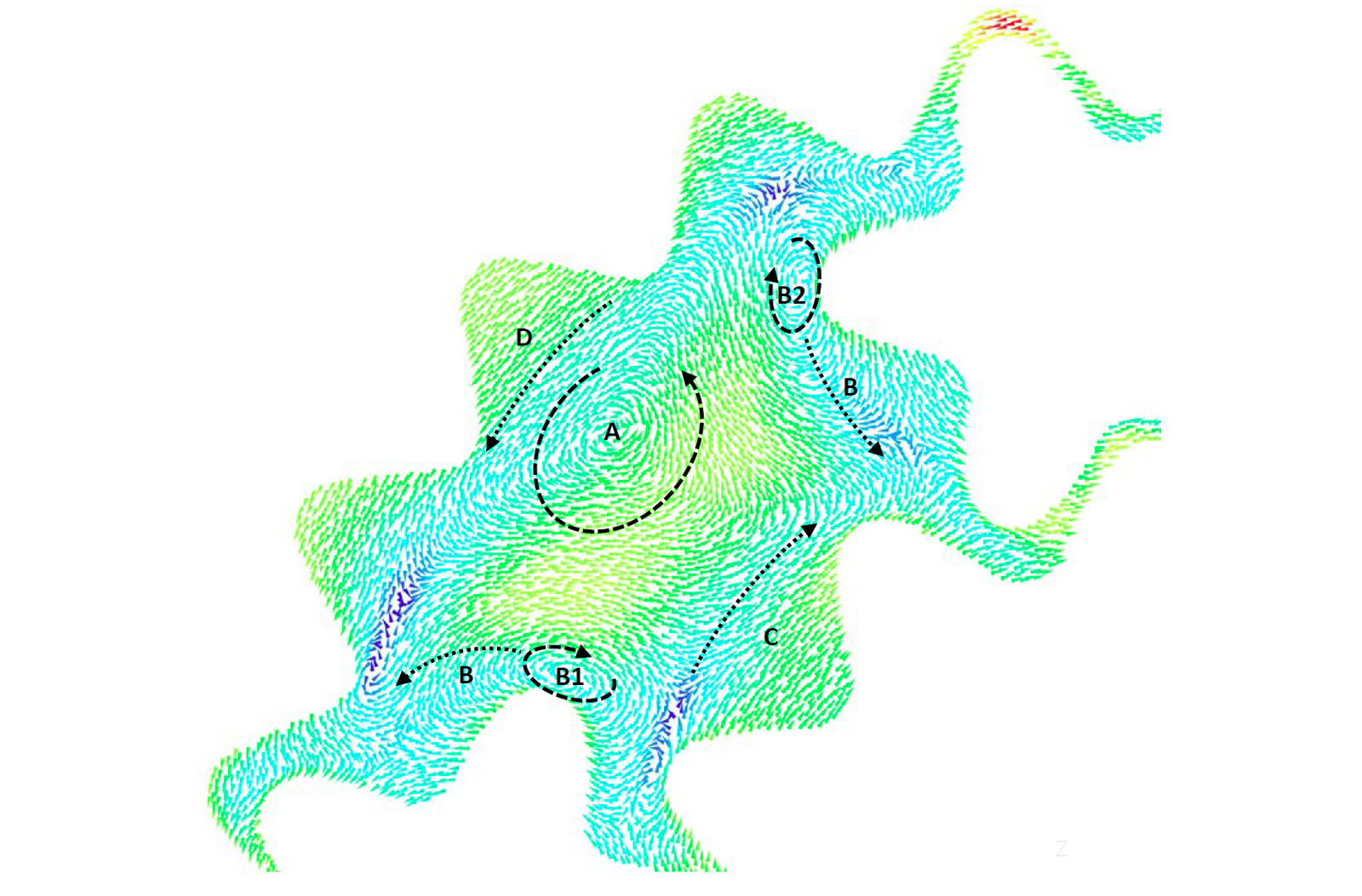

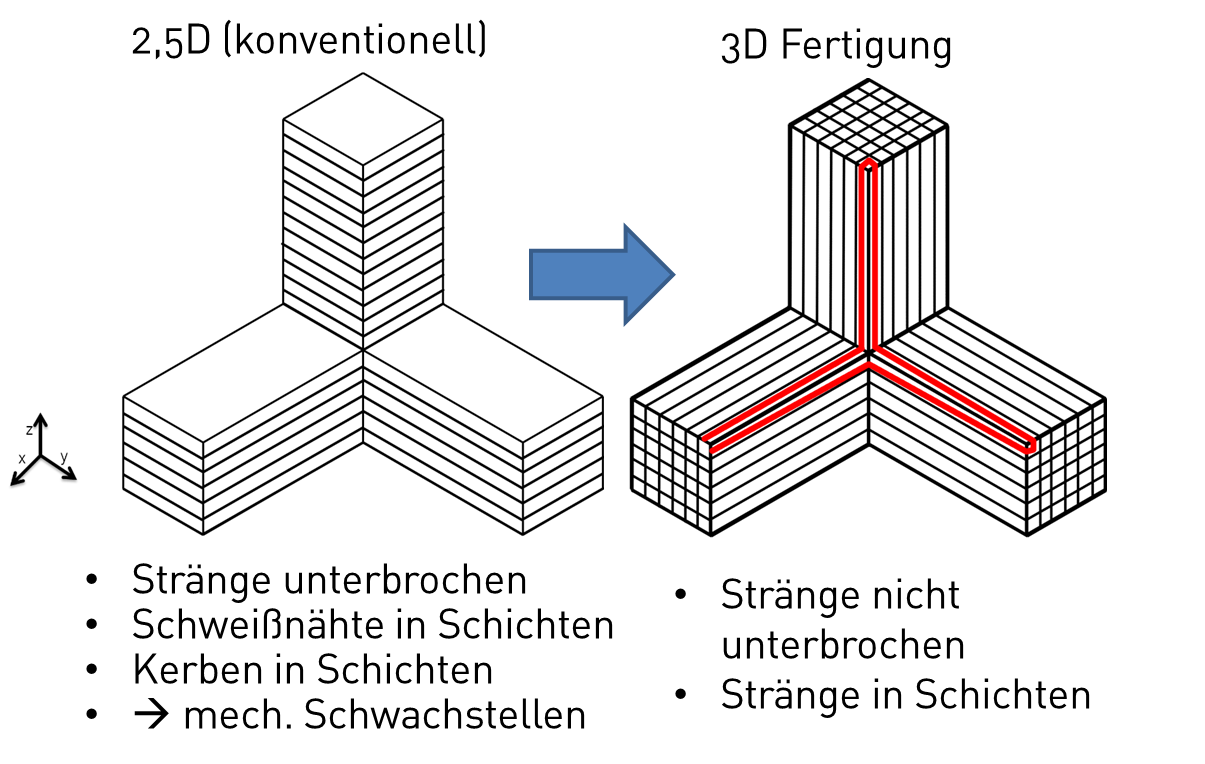

3D-Druckroboter

Das Kooperationsprojekt der Hochschule Darmstadt mit der Firma Datentechnik Reitz entwickelt ein Roboterwerkzeug für das 3D-Drucken im 6-Achs-Modus. Schwerpunkte liegen in der Software, Steuerung, lastangepassten Strangablagestrategie und der Bauteilfertigung.

Im Fused Filament Fabrication (FFF) Verfahren wird ein Kunststoffdraht durch eine heiße Düse gedrückt, verflüssigt und als Schmelzestrang ausgetragen.

Konventionell werden Bauteile durch übereinandergelegte Schichten der Höhe nach gefertigt. Die gefertigten Bauteile haben entlang der Stränge, also in X- und Y-Richtung, gute mechanische Eigenschaften. Negativ sind die Eigenschaften zwischen den Schichten in Z-Richtung.

Ziel ist die bauraumpositionsunabhängige Strangablage in X-, Y- und Z-Richtung. Mechanische Eigenschaften gefertigter Bauteile sollen hierdurch verbessert werden.

|

Laufzeit: |

10/2016 - 09/2018 |

|

Projektleitung: |

Prof. Dr.-Ing. Roger Weinlein |

|

Projektpartner: |

Datentechnik Reitz GmbH & Co. KG |

|

Mittelgeber: |

BMWi - Bundesministerium für Wirtschaft und Energie |

|

Förderprogramm: |

ZIM - Zentrales Innovationsprogramm Mittelstand |

|

Förderkennzeichen: |

ZF4104902WO6 |

-

Helker, R., Schumacher, J., Butzke, J., Schefczik, B., Weinlein, R.: Entwicklung eines Roboterwerkzeugs zum Fertigen von lastangepassten Teilen im 3D-Druck-Verfahren. Tagungsbeitrag. Technomer 2017, Chemnitz, 09.-10.11.2017. ISBN 978-3-939382-13-3

- Helker, R., Schumacher, J., Butzke, J., Schefczik, B., Weinlein, R.: Entwicklung eines Roboterwerkzeugs zum Fertigen von lastangepassten Teilen im 3D-Druck-Verfahren. Tagungsbeitrag. 15. Darmstädter Kunststofftag, Darmstadt, 29.06.2018. ISBN 978-3-00-059530-1

-

Schefczik, B., Helker, R., Butzke, J., Weinlein, R.: Optimierung der Fertigungsstrategie zur Verbesserung der Bauteileigenschaften im FFF-Verfahren. Tagungsbeitrag. Technomer 2019, Chemnitz, 07.-08.11.2017. ISBN 978-3-939382-14-0

-

Helker, R., Schefczik, B., Schuhmacher, J., Butzke, J., Weinlein, R.: Fertigen von lastangepassten Bauteilen im Fused Filament Fabrication mittels 6-Achs-Roboter. Tagungsbeitrag. Technomer 2019, Chemnitz, 07.-08.11.2017. ISBN 978-3-939382-14-0

Dieses Projekt wird aus Mitteln des Bundesministeriums für Wirtschaft und Energie (BMWi) im Rahmen des Programms "Zentrales Innovationsprogramm Mittelstand (ZIM)" gefördert.

CohyBA - Crash optimierte hybride Biegeträger für die Automobilindustrie

Ein gesteigertes Umweltinteresse und neue gesetzliche Auflagen fördern den Wunsch nach immer effizienteren Personen- und Lastkraftwagen. Ein wesentlicher Bestandteil zur Kraftstoffeinsparung ist dabei die Gewichtsreduktion von Karosserieteilen. Um bei der Entwicklung innovativer Karosseriebauweisen kosteneffizient arbeiten zu können, ist die Substitution von aufwändigen Crashtest durch Computersimulationen notwendig. Das komplexe Werkstoffverhalten von Faser-Kunststoff-Verbunden (FKV) kann jedoch häufig nicht zufriedenstellend in solchen Simulationen abgebildet werden.

Ziel des Projekts CohyBA ist es alle notwendigen Materialparameter für eine Simulation des CohyBA-Trägers zu ermitteln und diese Parameter in Form eines geeigneten Materialmodells zusammenzufassen. Dabei wird auf etablierte Materialmodelle der Software LS-Dyna von LSTC zurückgegriffen.

|

Laufzeit: |

07/2015 - 06/2017 |

|

Projektleitung: |

Prof. Dr.-Ing. Martin Moneke |

|

Projektpartner: |

Adam Opel AG, LiteCon GmbH und CompoScience GmbH |

|

Mittelgeber: |

Land Hessen |

|

Förderprogramm: |

LOEWE - Landes-Offensive zur Entwicklung Wissenschaftlich-ökonomischer Exzellenz |

|

Förderkennzeichen: |

476/15-18 |

- Schreiber R., Klepek M., Moneke M., Fleischhauer M.: Comparing Mechanical Tests of Carbon Fiber Epoxy Resin and Carbon Fiber Polyamide Resin Composites. Macromolecular Symposia 373 (2017) 1, 1600128. DOI: 10.1002/masy.201600128

Dieses Projekt (HA-Projekt-Nr.: 476/15-18) wird im Rahmen von Hessen Modell Projekte aus Mitteln der LOEWE – Landes-Offensive zur Entwicklung Wissenschaftlich-ökonomischer Exzellenz, Förderlinie 3: KMU-Verbundvorhaben gefördert.

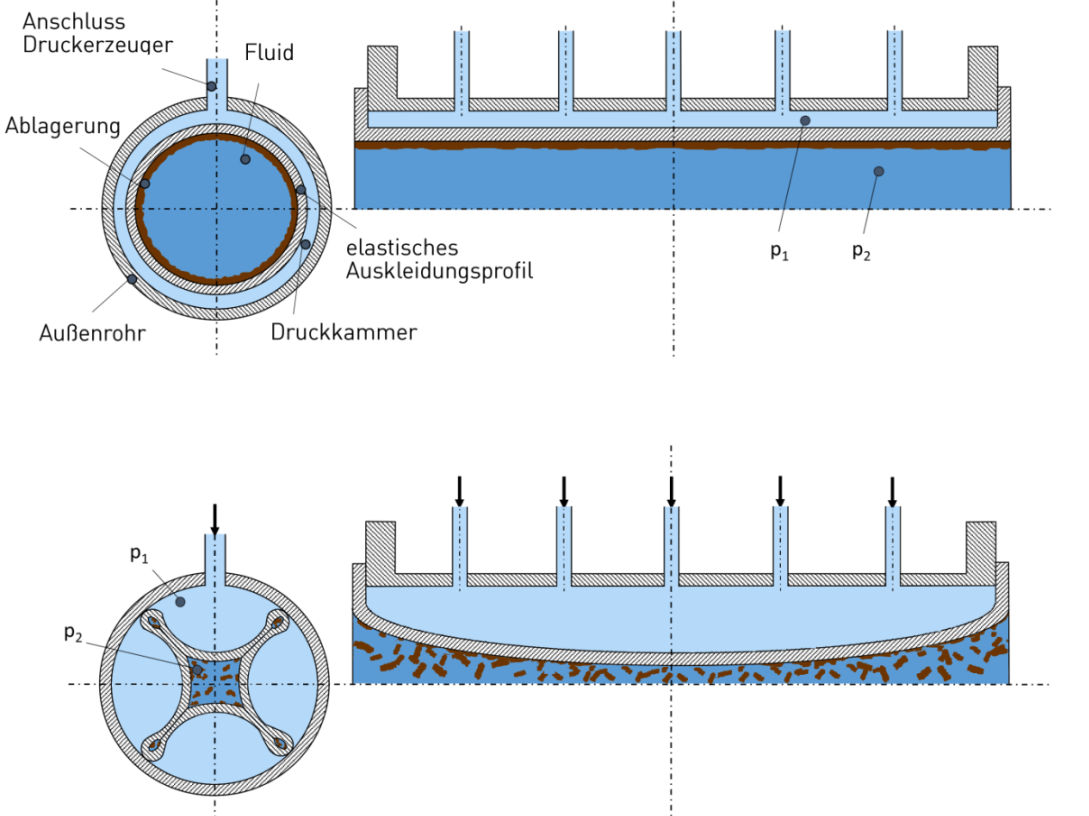

Entwicklung eines spritzgießfähigen Kunststoffcompounds zur Herstellung eines selbstreinigenden Abwasserrohres

Das Forschungsprojekt stammt aus dem Fachgebiet der Umwelttechnik, im Besonderen der Klärwerkstechnik. Konventionelle Leitungssysteme benötigen bisweilen aufwendige Wartungsarbeiten, da Ablagerungen, insbesondere das schwerlösliche Salz MAP (MgNH4PO4), das Rohrleitungssystem verstopfen. Bei dem derzeitigen Vorgang die Ablagerungen zu beseitigen, kommen Chemikalien zum Einsatz, die erhebliche Belastungen für die Umwelt darstellen. Das entwickelte Leitungssystem soll dieser Problematik Abhilfe leisten. Als Basis dient ein patentiertes Rohrleitungssystem, bestehend aus einem starren Außenrohr, in welchem ein flexibles Auskleidungsprofil (Inliner) gelagert ist. Mit dem Einleiten eines Mediums zwischen Außenrohr und Auskleidungsprofil wird eine Druckdifferenz zwischen der Druckkammer und der flüssigkeitsführenden Seite des Auskleidungsprofils erzeugt. Die resultierende mechanische Verformung des elastischen Auskleidungsprofils durch den aufgeprägten Druck entfernt die Ablagerungen.

|

Laufzeit: |

07/2015 - 06/2017 |

|

Projektleitung: |

Prof. Dr. rer. nat. Thomas Burkhart |

|

Projektpartner: |

Flexxibl GmbH, Solidtech GmbH, Laserzentrum Hannover e.V., Steinbeis – Technologie, Transfer, Anwendung |

|

Mittelgeber: |

BMWi - Bundesministerium für Wirtschaft und Energie |

|

Förderprogramm: |

ZIM - Zentrales Innovationsprogramm Mittelstand |

|

Förderkennzeichen: |

KF2597614AK4 |

Dieses Projekt wird aus Mitteln des Bundesministeriums für Wirtschaft und Energie (BMWi) im Rahmen des Programms "Zentrales Innovationsprogramm Mittelstand (ZIM)" gefördert.

MoScratch - Entwicklung, Aufbau und Erprobung eines Demonstrators für ein neuartiges Kratzprüfgerät

Kratzprüfungen sind seit langem ein wesentlicher Bestandteil der Werkstoff-und Verfahrensentwicklung, der Qualitätskontrolle und der Schadensanalytik, da Kratzer auf der Materialoberfläche einerseits die Funktionalität des Werkstückes beeinträchtigen können und andererseits subjektiv als Produktmangel wahrgenommen werden. Es existiert eine Vielzahl an Prüfgeräten und Prüfvorschriften für die Bestimmung der Kratzfestigkeit von Oberflächen. Dennoch ist die Untersuchung von bestimmten Materialien wie Glas, Kunststoff und Leder bis heute problematisch.

Das Ziel des Projektes MoScratch (Mobile Scratch Tester) besteht in der Entwicklung, dem Aufbau und der Erprobung eines neuartigen Kratzprüfgerätes, sowie in der Untersuchung bzw. dem Nachweis der Anwendbarkeit für derzeit problematische Materialien und Produkte.

|

Laufzeit: |

05/2015 - 08/2017 |

|

Projektleitung: |

Prof. Dr.-Ing. Martin Moneke |

|

Projektpartner: |

Innowep GmbH, MSC-Ingenieurbüro, ALS GmbH, FPM Holding GmbH, FILK gGmbH, TU Darmstadt |

|

Mittelgeber: |

BMWi |

|

Förderprogramm: |

ZIM - Zentrales Innovationsprogramm Mittelstand |

|

Förderkennzeichen: |

VP2597611RU4 |

- Seeger P., Moneke M., Stengler R.: Kleinsten Kratzern auf der Spur. Kunststoffe 1 (2017), 25-28.

- Szilágyi C., Seeger P., Moneke M., Stengler R.: In-Situ Optical Scratch Analysis and Correlation Between Tangential Force and Scratch Behavior of Thermoplastic Injection Molded Plates. Macromolecular Symposia 373 (2017) 1, 1600125. DOI: 10.1002/masy.201600125

- Seybold F., Seeger P., Moneke M., Stengler R.: Kratzen auf periodisch strukturierten Oberflächen. Tagungsbeitrag (Poster). 29. Darmstädter Kunststoffkolloquium, Darmstadt, 23.06.2017. ISBN 978-3-927090-57-6 (CD-ROM)

- Seybold F., Seeger P., Moneke M., Stengler R.: Kratzer auf periodisch strukturierten Oberflächen polymerer Werkstoffe. Tagungsbeitrag (Poster). Technomer 2017, 25. Fachtagung über Verarbeitung und Anwendung von Polymeren, Chemnitz, 09.-10.11.2017. ISBN 978-3-939382-13-3

- Deptuch A., Seeger P., Moneke M., Stengler R.: Einfluss der Konditionierung von PA66 auf die Kratzfestigkeit. Tagungsbeitrag (Poster). Technomer 2017, 25. Fachtagung über Verarbeitung und Anwendung von Polymeren, Chemnitz, 09.-10.11.2017. ISBN 978-3-939382-13-3

- Fleschutz B., Paulsen B., Seeger P., Moneke M., Stengler R.: Einfluss von Spritzgießparametern auf die Eindringtiefe beim Kratzen von thermoplastischen Polymerwerkstoffen. Tagungsbeitrag (Poster). Technomer 2017, 25. Fachtagung über Verarbeitung und Anwendung von Polymeren, Chemnitz, 09.-10.11.2017. ISBN 978-3-939382-13-3

- Seeger P., Moneke M., Stengler R.: Untersuchung des Kratzverhaltens thermoplastischer Polymerwerkstoffe. Tagungsbeitrag (Vortrag). Technomer 2017, 25. Fachtagung über Verarbeitung und Anwendung von Polymeren, Chemnitz, 09.-10.11.2017. ISBN 978-3-939382-13-3

- Seeger P., Ratfisch R., Moneke M., Burkhart T.: Addition of thermo-plastic polyurethane (TPU) to poly(methyl methacrylate) (PMMA) to improve its impact strength and to change its scratch behavior. Accepted Manuscript, Available online 7 December 2017. DOI: 10.1016/j.wear.2017.11.024

Dieses Projekt wird aus Mitteln des Bundesministeriums für Wirtschaft und Energie (BMWi) im Rahmen des Programms "Zentrales Innovationsprogramm Mittelstand (ZIM)" gefördert.

Entwicklung neuartiger dünner Filamente und eines höher auflösenden FLM-Verfahrens im Low-Cost-Bereich

Das Ziel des Projektes war die Entwicklung einer neuen Low-Cost-FFF-Anlage, welche Filamente mit einem Durchmesser von 0,8mm fördern und präzise verarbeiten kann. Die Verarbeitung von dünneren Filamenten als die gebräuchlichen Durchmesser von 1,75mm und 2,85mm ermöglicht es, die Auflösung des Verfahrens zu steigern und Bauteile mit feinerem Oberflächengefüge zu erzeugen. Die Meilensteine wurden erfolgreich umgesetzt und eine FFF-Anlage, sowie ein materialschonender Fördermechanismus in prototypischer Form hergestellt. Die wesentliche Errungenschaft ist die Möglichkeit zur Durchsatzsteigerung während des Bauprozesses, unter Beibehaltung der Auflösung der generativ gefertigten der Bauteile.

|

Laufzeit: |

06/2014 - 07/2016 |

|

Projektleitung: |

Prof. Dr.-Ing. Roger Weinlein |

|

Projektpartner: |

German RepRap GmbH, Pedex GmbH |

|

Mittelgeber: |

BMWi - Bundesministerium für Wirtschaft und Energie |

|

Förderprogramm: |

ZIM - Zentrales Innovationsprogramm Mittelstand |

|

Förderkennzeichen: |

KF2597610VT3 |

- Butzke, J., Schuchmacher, J., Weinlein, R., Wagner, M.: Entwicklung eines normierbaren Prüfkörpers zur Ermittlung der Maximalfestigkeit im FLMVerfahren. Tagungsbeitrag, 14. Darmstädter Kunststofftag, Darmstadt, 24.06.2016.

- Weinlein, R., Butzke, J., Ludanek, A., Franz, V., Birr, T., Schuhmacher, J., Khan, A.: Charakterisierung der Eigenschaften additiv gefertigter Bauteile im FLM-Verfahren. Fachartikel. www.plastiker.de, 14.07.2017.

- Butzke, J., Weinlein, R., Wagner, M.: Verfahrenstechnische Weiterentwicklung des Fused Layer Manufacturing zur Reduzierung der Anisotropie im Bauteil. Tagungsbeitrag. Technomer 2019, Chemnitz, 07.-08.11.2017. ISBN 978-3-939382-14-0

Dieses Projekt wird aus Mitteln des Bundesministeriums für Wirtschaft und Energie (BMWi) im Rahmen des Programms "Zentrales Innovationsprogramm Mittelstand (ZIM)" gefördert.

New Potential PHB - Entwicklung neuer PHB-Blends für innovative Einsatzfelder

Im Zuge der Verknappung fossiler Ressourcen und dem zunehmenden Umweltbewusstsein der Gesellschaft, steigt allmählich das Interesse für nachhaltige Produkte und Prozesse. Biopolymere rücken hierdurch immer weiter in den Fokus von Forschung und Entwicklung.

Ein langfristiger Ansatz wird in Polyhydroxybutyrat (PHB), einem durch bakterielle Fermentation natürlich vorkommenden Polyester, gesehen. Durch die systematische Erforschung des Grundmaterials und gezielter Compoundierung mit anderen Biopolymeren und biobasierten Füllstoffen soll das Potential des Polymers ergründet und neue Anwendungsgebiete erschlossen werden.

Ein Erfolg ist die Formulierung für biologisch abbaubare Urnen. Der Compound auf Basis von PHB, PLA und verschiedenen Füll- sowie Zuschlagsstoffen ergab eine wettbewerbsfähige Materialkombination, welche neben dem gewünschten mechanischen Anforderungsprofil zudem der geforderten Degradierbarkeit entspricht.

|

Laufzeit: |

10/2013 - 10/2014 |

|

Projektleitung: |

Prof. Dr.-Ing. Roger Weinlein |

|

Projektpartner: |

Metabolix GmbH |

|

Mittelgeber: |

BMWi - Bundesministerium für Wirtschaft und Energie |

|

Förderprogramm: |

ZIM - Zentrales Innovationsprogramm Mittelstand |

|

Förderkennzeichen: |

KF2597608GZ3 |

- Dill, S., Schmidt, S., Taube, M., Weinlein, R.: „New Potential PHB“ Entwicklung neuer PHB-Blends für innovative Einsatzfelder. Tagungsbeitrag (Vortrag). 13. Darmstädter Kunststofftag, Darmstadt, 27.06.2014.

- Dill, S., Schmidt, S., Taube, M., Weinlein, R.: „New Potential PHB“ Entwicklung neuer PHB-Blends für innovative Einsatzfelder. Tagungsbeitrag (Poster). 13. Darmstädter Kunststofftag, Darmstadt, 27.06.2014.

- Dill, S., Schmidt, S., Taube, M., Weinlein, R.: Entwicklung neuer PHB-Blends für innovative Einsatzfelder. Tagungsbeitrag (Vortrag). Kunststoffe in der Pfalz, Darmstadt, 09.09.2014.

Dieses Projekt wird aus Mitteln des Bundesministeriums für Wirtschaft und Energie (BMWi) im Rahmen des Programms "Zentrales Innovationsprogramm Mittelstand (ZIM)" gefördert.

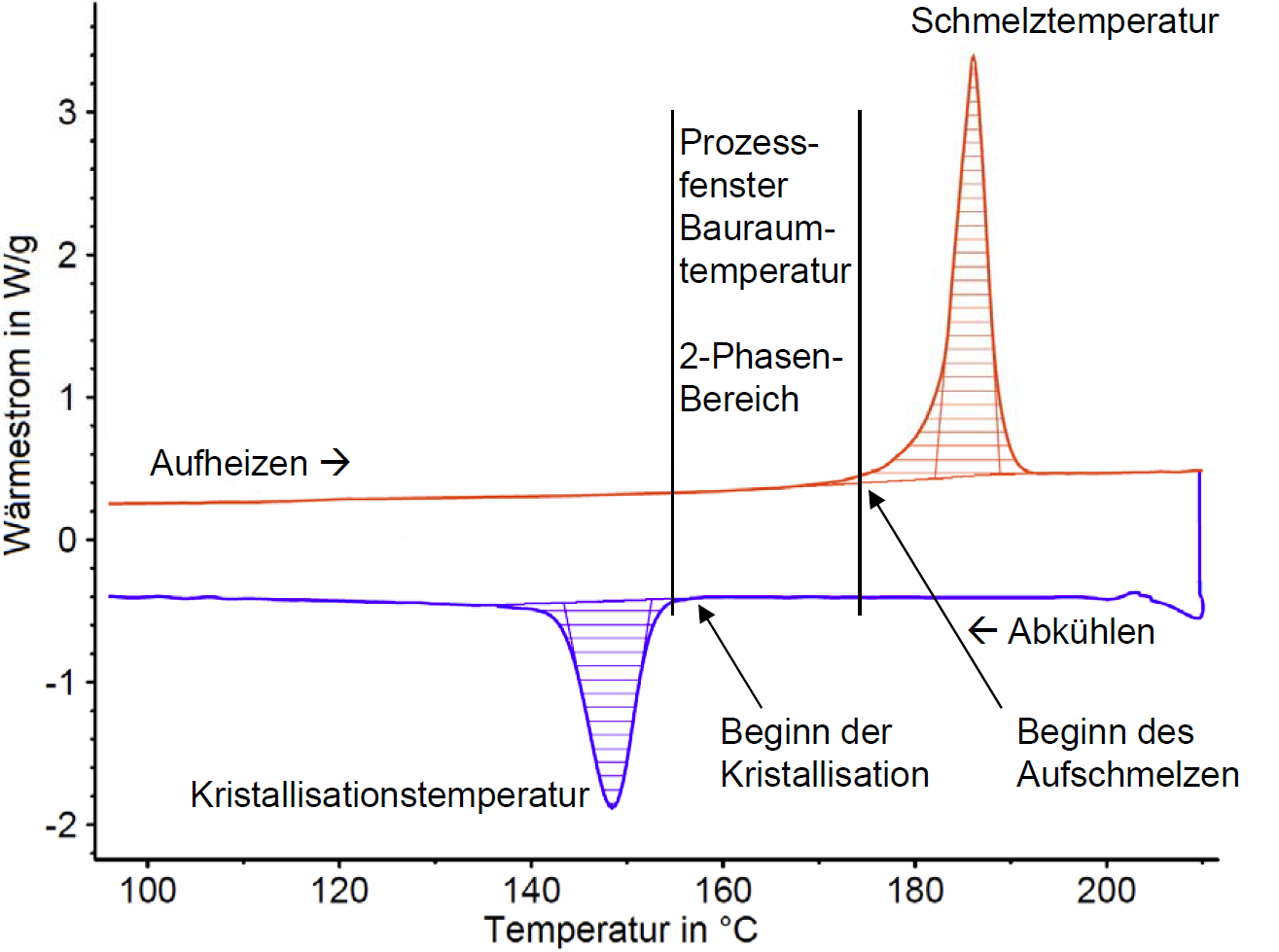

ECHT - Erforschung und Entwicklung lasersinterfähiger Thermoplaste

Das Selektive Lasersintern schafft es, komplexe Strukturen sehr genau und mit einem hohen Individualisierungsgrad generativ zu fertigen. Dabei kann aktuell allerdings nur auf wenige Materialen zurückgegriffen werden.

Die gewonnenen Erkenntnisse über die Charakteristik pulverförmiger Werkstoffe hinsichtlich des Selektiven Lasersinterns können helfen, neue Werkstoffe auszuwählen, zu entwickeln und für den generativen Fertigungsprozess verfügbar zu machen. So können neue Anwendungsbereiche erschlossen werden, in denen bisher generative Verfahren aufgrund der geringen Werkstoffauswahl und den damit verbundenen beschränkten Materialanforderungen an die Bauteile nicht eingesetzt werden konnten. Ein breiteres Materialportfolio und die damit verbundene optimierte Anlagentechnik ebnen den Weg, das Selektiven Lasersintern aus dem Bereich der Prototypenfertigung und Kleinserien hin zu einem verbreiteten Serienfertigungsverfahren zu etablieren.

|

Laufzeit: |

01/2013 - 12/2014 |

|

Projektleitung: |

Prof. Dr.-Ing. Roger Weinlein |

|

Projektpartner: |

Sintermask GmbH |

|

Mittelgeber: |

BMWi - Bundesministerium für Wirtschaft und Energie |

|

Förderprogramm: |

ZIM - Zentrales Innovationsprogramm Mittelstand |

|

Förderkennzeichen: |

KF2597605AG2 |

- Baldassi, N., Schick, J., Gerhart, T.: Economic HT-Manufacturing: Erforschung und Entwicklung lasersinterfähiger Thermoplaste. Tagungsbeitrag. Technomer 2013, Chemnitz, 14.-15.11.2013. ISBN 978-3-939382-11-9

- Baldassi, N.: Economic HT-Manufacturing: Erforschung und Entwicklung lasersinterfähiger Thermoplaste. Tagungsbeitrag (Vortrag). Kunststoffe in der Pfalz, Darmstadt, 09.09.2014.

- Baldassi, N.: Untersuchung von Hochtemperaturthermoplasten hinsichtlich des Selektiven Laserstrahlsinterns mittels Powdershuttle-Technologie. Tagungsbeitrag.Fachhochschulen forschen: Der wissenschaftliche nachwuchs der hawtech im Fokus, Aachen, 07.11.2014

- Baldassi, N., Weinlein, R., Wagner, M.: Charakterisierung von Hochtemperatur-Thermoplasten hinsichtlich des Selektiven Laserstrahlsinters und Entwicklung einer sinterbaren PPS-Type. Dissertation, Universitätsverlag, Berlin, 2016.

- Baldassi, N., Weinlein, R., Wagner, M.: Selektives Lasersintern von PPS, Kunststoffe, 10/2017, Hanser Verlag, München

Dieses Projekt wird aus Mitteln des Bundesministeriums für Wirtschaft und Energie (BMWi) im Rahmen des Programms "Zentrales Innovationsprogramm Mittelstand (ZIM)" gefördert.

FIBRA - Schädigung von Langglasfasern bei der Verarbeitung auf einem Planetwalzenextruder

Das Forschungsprojekt FIBRA befasst sich mit der Verarbeitung von langglasfaserverstärkten thermoplastischen Materialien (LFT) für Spritzgussanwendungen auf einem Planetwalzenextruder (PWE).Für die mechanischen Eigenschaften eines Bauteils stellt, neben der Faser-Matrix-Kombination, die im Werkstoff vorliegende Faserlängenverteilung einen entscheidenden Faktor dar. Längere Verstärkungsfasern in einem Bauteil erwirken bessere mechanische Eigenschaften, wodurch Material- und Kostenersparnisse durch geringere Materialquerschnitte oder die Erweiterung des Einsatzbereiches kostengünstiger Werkstoffe erreichbar sind. Durch die Verarbeitung auf konventionellen Spritzguss-Maschinen mit Einschneckenplastifiziereinheiten werden Fasern durch Strömungseffekte und Abrasion zerbrochen, sodass ein großer Teil des ursprünglich vorhandenen mechanischen Potentials des Werkstoffes durch die Verarbeitung verloren geht. Das Ziel dieses Projektes besteht in der Erforschung eines alternativen Verfahrens, das durch eine schonende Schmelze-Aufbereitung ermöglicht, das Potential von LFT-Materialien effizienter nutzen zu können.

|

Laufzeit: |

01/2012 - 12/2013 |

|

Projektleitung: |

Prof. Dr.-Ing. Roger Weinlein |

|

Projektpartner: |

Frör Kunststofftechnik GmbH |

|

Mittelgeber: |

BMWi - Bundesministerium für Wirtschaft und Energie |

|

Förderprogramm: |

ZIM - Zentrales Innovationsprogramm Mittelstand |

|

Förderkennzeichen: |

KF2597604GZ1 |

- Birr, T., Weinlein, R., Dill, S., Naaß, M.: Verarbeitung von LFT-Werkstoffen auf einem Planetwalzen-Extruder für Spritzgussanwendungen. Tagungsbeitrag. Technomer 2013, Chemnitz, 14.-15.11.2013. ISBN 978-3-939382-11-9

- Birr, T.: Prozessoptimierung mittels Faserlängenanalyse. Ingenieurwissenschaften Jahresmagazin, 10/2014, Lampertheim, ISSN 1618-8357

- Weinlein, R., Birr, T., Dill, S., Naaß, M.: Verarbeitung von LFT-Spritzgusswerkstoffen auf einem Planetwalzen-Extruder. Tagungsbeitrag. Technomer 2015, Chemnitz, 12.-13.11.2015. ISBN 978-3-939382-12-6

- Birr, T., Weinlein, R., Wagner, M.: Verarbeitung von langglasfaserverstärkten Thermoplasten für Spritzgussanwendungen auf dem Planetwalzenextruder. Dissertation, Universitätsverlag, Berlin, 2016.

Dieses Projekt wird aus Mitteln des Bundesministeriums für Wirtschaft und Energie (BMWi) im Rahmen des Programms "Zentrales Innovationsprogramm Mittelstand (ZIM)" gefördert.